|

特定非営利活動法人失敗学会 |

広告掲載について | 広告掲載について | 広告掲載について | 広告掲載について |

|

三井化学岩国大竹工場レゾルシン製造容器破裂

いいのや開発代表社員

飯野 謙次

【シナリオ】

【概要】 2012年4月22日(日)、三井化学株式会社、岩国大竹工場のレゾルシン*製造施設で爆発火災事故が発生した。火災はほぼ15時間継続し、1名死亡、25名が負傷した。 爆発はレゾルシン製造用酸化反応器で発生し、その破片によって周りの設備で損傷、延焼が発生した。また、近隣住宅にも損害が及んだ。 爆発に至る経緯は、蒸気発生プラントでの不具合で、蒸気発生プラントが停止され、レゾルシン製造施設も緊急停止された。この時のインターロックでレゾルシン製造用酸化反応器は停止しても、反応器内の液循環は窒素により維持され、冷却水は循環冷却水から緊急用冷却水に切り替わった。ところが1時間後に温度低下速度が早めようと運転者が、インターロックを解除して、冷却に循環冷却水を使用した。この際、窒素も停止して反応器内液循環が停止したことに気が付かなかった。 酸化反応器内の冷却コイルは、下部にしかなく、液循環で反応器上部を循環冷却していたが、液循環停止により反応器上部が高温になり、レゾルシン中間体の分解と発熱もあって温度、圧力が急激に上昇し、酸化反応器が破裂する爆発にいたった。

【発生日時】 2012年4月12日(日)、2時15分。 【発生場所】  山口県玖珂郡和木町

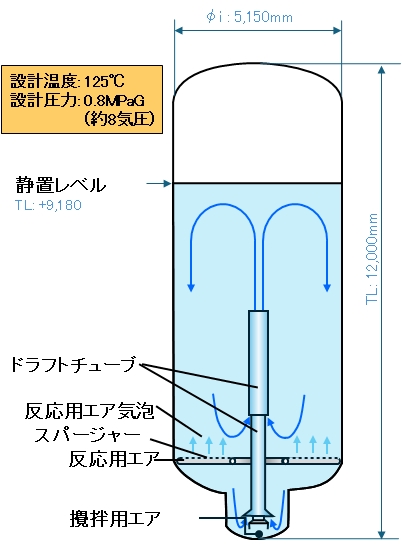

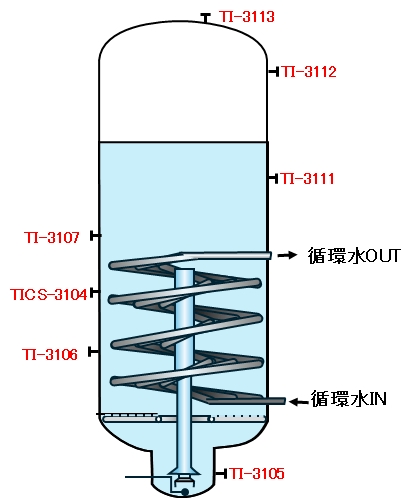

山口県玖珂郡和木町三井化学株式会社 岩国大竹工場 【事象・経過】 レゾルシン酸化反応器でのレゾルシン製造は連続処理ではなく、仕込み、冷却、抜き出しを行うバッチ処理である。工程はメタジイソプロピルベンゼンを空気によって酸化させて中間体のジヒドロキシパーオキサイトを生成、それを酸触媒クリページ反応でレゾルシンを製造する。 バッチサイクルは約46時間。反応中の運転圧力は 0.52MPaG、運転温度は96℃。通常運転中のレゾルシン酸化反応器を 図1に示す。  図1 レゾルシン酸化反応器稼働時の反応用エア、攪拌用エアの供給と液循環 このバッチ処理は発熱反応であり、設定温度を越えると反応器内部の圧力が高まり、この内部圧力が容器の設計圧力を越えると容器が破裂する可能性がある。これを防ぐために反応器内部を冷却する必要があり、レゾルシン酸化反応器では、らせん状のパイプ内部に冷却水を循環させてこの冷却を行う設計であった。このらせん状のパイプは3重になっており、ただし、反応器下部に設置されていた。反応器上部は、攪拌用エアによる内部の液循環で冷却される仕組みであった。図2に、冷却水を通す3重のらせんパイプと、温度モニターの位置を示す。  図2 レゾルシン酸化反応器稼働時の冷却水循環と温度モニター 製造設備では、通常生産がおこなわれていたが、バッチサイクル40時間に対して36時間が経過していた事故前日の23:20に事故の誘因となった事象が起こった。以下、時系列で爆発にいたる経緯を示す。

2回目の爆発では現場が管理されており、大きな被害や二次災害もなかった。しかし予期していなかった1回目の爆発では以下の被害があった。

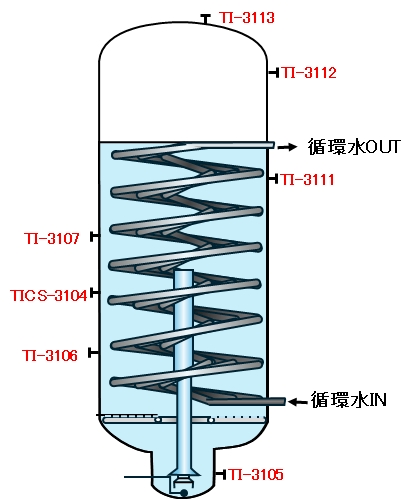

上述のように、2:11には 0.56MPaGだった酸化反応器内部圧力は、4分後の爆発時には 8MPaGにまで達して、圧力調整弁全開でも爆発を防げなかった。事故調査委員会によると、これはレゾルシン中間体のジヒドロパーオキサイトの生成過程で生成されるハイドロパーオキサイトが加熱による分解反応で、自身の発熱反応が加速されて圧力が急激に上昇したものと考えられた。 【原因】 この事故の原因は、そもそものハードウェア設計の問題、制御ロジックの問題、組織文化と安全意識の徹底不足、作業員の意識の問題と全ての要因が重なって起きた、いわゆるスイスチーズモデルの典型的なできごとである。それぞれについて以下に説明する。 ハードウェアの問題 図2に示すように、酸化反応容器内を冷却するための冷却管3重スパイラルは、液相の下半分しか冷却しないようになっており、上部の冷却は、攪拌用エア、あるいは緊急時攪拌用窒素による液循環に頼っていた。液攪拌に頼らずとも、冷却管3重スパイラルを液相上部まで延ばしてあれば、液相上部だけが熱くなるようなことはない。図3にこの冷却管系を示す。  図3 事故調査委員会が推奨する冷却管系 上記経過に記述してある通り、運転員は窒素導入が停止して反応器内の攪拌ができていないことに1:45に気が付いた。爆発の30分前である。その後、運転員はエア攪拌を実現しようと、エアコンプレッサーの準備に取り掛かっている。エアを送り込めば、停止している酸化反応が進んでしまうのは問題だと思わなかったのだろうか。エアコンプレッサーを準備しようとしたのは、窒素導入を再開することができなかったのだろうか。この辺りのことは事故調査報告書ではわからなかった。 インターロックは簡単に解除できたのに、安全のための窒素導入は簡単にはできないのであれば、制御のための運転設備に問題があると言えよう。 制御ロジックの問題 インターロックとは、システムの状態によって、間違った操作をするとシステムの運転状態が悪くなる、あるいは安全が脅かされる、という場合に、人が間違ったその操作ができないようにロックを掛けることである。だから、 レゾルシン酸化反応容器を停止した時に、反応用エアと攪拌用エアを停止し、窒素を送り込むように変更するインターロックは正しいし、その時に循環冷却水を緊急用冷却水に切り替えたこのインターロックの動作も正しい。 疑問に思われるのは、何らかの理由でそのインターロックが解除された時に、窒素を遮断するロジックになっていたことである。窒素が導入されているということは、酸化反応を期待しているのではなく、停止させるのが目的の一つだ。もう一つの目的は循環用エアの代わりに酸化反応器内の液体を強制循環させて、反応器上部も、冷却水スパイラルによる冷却効果を受けられるようにすることである。インターロックが自動的に作動した時は、系の状態を安全側に守るための状態になるのだが、そのインターロックが運転員によって手動解除された時は、系がどういう状態で運転員が何をしたいかは運転員が判断することであって、単純により安全な状態にある系の状態を自動的に変更するのは問題だろう。 今回の運転員の意図は、冷却水を緊急用純水から、より冷却効果が大きいと経験的に知っていた循環水に切り替えることであった。そしてインターロック解除によって窒素注入が停止して反応器内の循環が止まることに気が付かなかったのである。 組織文化・安全意識の問題 この事故では、単純に説明すると、運転員が冷却水系を変更しようと、レゾルシン酸化反応の停止に伴うインターロックを外したことである。そもそも「インターロック」とは系の安全を保つために系の状態に応じて、やってはいけない動作をできなくするためのものである。緊急冷却水を循環冷却水に切り替えようと運転員が思ったのは、冷却効果をより良くしようと考えてのことだったが、インターロックというものを解除するには、その解除によって何が起こるか、十分に熟知しての事でなければならない。 運転員が「インターロック解除」の意味することを十分に理解していなかったのは、それを十分に教育していなかった組織の問題である。 また、事象・経過に記述したように、爆発の40分前と14分前には、液相上部と気相の温度上昇により、アラームが発報したが、1回目は思い込み、2回目は反応器内圧力が運転状態と変わらない、と運転員は無視した。事故調査報告書からは読み取れなかったが、事故当時、制御室には何人いたのかがわからない。言及がないのはおそらく一人だったのではないだろうか。インターロックをいとも簡単に外した時、誰かに相談した記述はない。 前日土曜日から日曜日の真夜中過ぎの事件なので、そういう体制だったとしても不思議ではない。運転員の上長とは言わない。新人でもその場にいれば、最初のアラーム発報が気相ではなく、液相上部だと運転員に告げることができただろう。また、インターロックを外すと言ったときに、新人は慌てて何が起こるかマニュアルを読み返していたかもしれない。一人で反応器の緊急停止に対処していたのは問題だ。 運転員の安全意識の問題 この記述は、組織文化の問題と重なるところがあるが、運転員の安全意識に問題があったのは、組織の文化・安全意識の問題である。 自分の経験を元に、よく調べもしないで、冷却水系の流れを変えるためにインターロックを解除したこと、アラームが発報しても、なぜ発砲したか、確認もしないで思い込みで対応を進めた。安全意識の不足である。 【後日談】 事故調査報告書には、この事故後に三井化学がレゾルシン製造を再開するためのハードウェア、ソフトウェア、組織文化・安全意識の向上について、多くの提言がある。しかし三井化学は、レゾルシン製造については住友化学に応援出荷を要請し、住友化学はこれ応じ、三井化学はその後、レゾルシン事業から撤退をした。 【参考文献】

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Copyright©2002-2026 Association for the Study of Failure |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||