| 事例名称 |

浜岡原子力発電所1号機制御棒駆動機構ハウジング貫通部のスタブチューブ取付け溶接部の応力腐食割れ |

| 代表図 |

|

| 事例発生日付 |

2001年11月09日 |

| 事例発生地 |

静岡県小笠郡浜岡町佐倉5561 |

| 事例発生場所 |

中部電力株式会社浜岡原子力発電所1号機 |

| 機器 |

制御棒駆動機構ハウジング貫通部のスタブチューブ取付け溶接部 |

| 事例概要 |

配管破断による蒸気漏洩事故(2001年11月7日)の調査中に、制御棒駆動機構ハウジング貫通部に、ハウジング表面を伝わる水を確認した。

スタブチューブと原子炉圧力容器底部の取付け溶接部(溶接金属インコネル182)で、応力腐食割れのき裂が貫通し、漏洩に至った。 |

| 事象 |

制御棒駆動機構ハウジング貫通部のスタブチューブと原子炉圧力容器底部の取付け溶接部(溶接金属インコネル)に、外面(ハウジングとスタブチューブの間隙)から応力腐食割れが発生し、内面(圧力容器内部の溶接部表面)へ貫通して、軽微な漏洩に至った。 |

| 経過 |

1号機は、2001年11月7日に起きた高圧注入系から余熱除去系熱交換器に分岐している蒸気配管のエルボ部の破断に伴う原因調査のために停止中であった。11月9日に、格納容器の点検を実施したところ、制御棒駆動機構1本の下部付近から、数秒に1滴程度の水が滴下していることを確認した。その後、調査作業に着手し、11月10日に、原子炉圧力容器底部の制御棒駆動機構ハウジングの貫通部に、ハウジング表面を伝わる水を確認した。当該ハウジングは、総計89本の制御棒駆動機構ハウジングのうちで、最外周に位置している。

その後、原子炉圧力容器の開放作業、全燃料取出しを行い、漏洩部位の特定調査を実施した。原子炉圧力容器底部の外側から、ハウジングとスタブチューブの間隙に圧縮空気を通すエアバブルテストを実施した結果、スタブチューブと原子炉圧力容器底部の取付け溶接部から気泡(バブル)の発生を、原子炉圧力容器内部の冷却水中で確認した。

超音波探傷試験を実施した結果、漏洩の原因となった欠陥は軸方向き裂1本で、取付け溶接部の溶接金属(インコネル182)全体に面状に進展しているが、熱影響部と原子炉圧力容器底部(低合金鋼)へは進展していない。軸方向き裂であることと、き裂の性状から、典型的な応力腐食割れと判断される。また、応力腐食割れは外面(ハウジングとスタブチューブの間隙)から発生し、内面(圧力容器内部の溶接部表面)へ貫通したと考えられる。 |

| 原因 |

原子力発電所では過去に、オーステナイト系ステンレス鋼の鋭敏化による応力腐食割れの事故を数多く経験し、オーステナイト系ステンレス鋼と低合金鋼の異材溶接の溶接金属を、オーステナイト系ステンレス鋼からインコネルに変更してきた。インコネルの溶接金属は、応力腐食割れを起こさないという実績があった。しかし、今回の事故の直前に、敦賀原子力発電所1号機のシュラウドサポートで、インコネルの溶接金属の応力腐食割れの事故を経験している(1999年12月9日)。今回の事故の原因がインコネルの溶接金属の応力腐食割れであることを特定すると同時に、早急に対策を構ずる必要がある。応力腐食割れと特定する際に、なぜ最外周に位置する1本のハウジングのうちで、なぜき裂が1本だけ発生したかを解明する必要がある。 |

| 対処 |

インコネルの溶接金属の応力腐食割れに関する対策は、単に今回の事故だけではなく、すべての原子力発電所と他の部位に共通する重要、かつ緊急の課題である。

今回の事故に限定すれば、対処は極めて難しい。1号機はインコアモニタハウジングの応力腐食割れの事故を経験している(1988年9月17日)。これはインコネルの溶接金属ではなくて、取付け溶接の過大な溶接入熱の影響を受けて鋭敏化した、ハウジング母材(オーステナイト系ステンレス鋼)の応力腐食割れであった。そして、ハウジングの拡管とスリーブ(さや管)の取付けによって、漏洩を防止する補修工法の実施が可能であった。現在までに、補修による問題は生じていない。

しかし、今回の事故のように、ハウジング貫通部のスタブチューブ取付け溶接部の応力腐食割れの場合、溶接施行は工場溶接であり、原子力炉圧力容器底部(低合金鋼)に影響を及ぼすことのない適当な補修工法は見当たらない。 |

| 対策 |

制御棒駆動機構ハウジング貫通部のスタブチューブ取付け溶接部の応力腐食割れの事故は軽微な漏洩という社会的関心(非難)を超えて、原子力分野の関係者にはより本質的、かつ深刻なインコネルの溶接金属の応力腐食割れと、取付け溶接部の補修工法という2つの課題を提起した。原子力分野の関係者全員の課題と、受け止めるべきである。 |

| 知識化 |

「材料の安全神話」

応力腐食割れが典型的な例である。応力腐食割れは、材料、環境と引張応力の3つの因子の重畳効果によって生ずる。したがって、応力腐食割れは、一つの因子に関する対策によって、完全に防止できるとされている。最も容易なのが材料に関する対策であり、新しい材料の開発または従来材料の特性向上によって、特定の環境と引張応力のもとで、応力腐食割れを生じない材料選定が可能とされている。これが、絶対に応力腐食割れをしないという材料の安全神話である。ところが、この神話は予測であって、実績がない。現実には、予測の限度によって、応力腐食割れを生ずる結果となる。そして、再び新しい材料の開発または従来材料の特性向上によって、新しく材料の安全神話が誕生し、この繰返しが永遠に続く。

同様に、材料の破壊特性が向上すれば、絶対に壊れないという安全神話が生まれる。その結果、限界を超えた使用がなされ、壊れるだけではなく、逆に大きな二次災害を生ずる。材料の特性に絶対の安全神話はない。材料は生き物である。材料は変わる。材料は腐る。材料は壊れる。そして、材料には寿命がある。これが自然界の鉄則である。 |

| よもやま話 |

1号機では、インコアモニタハウジングの応力腐食割れ(1988年9月17日)、高圧注入系分岐蒸気配管の破断による蒸気漏洩(2001年11月7日)、および制御棒駆動機構ハウジング貫通部のスタブチューブ取付け溶接部の応力腐食割れ(2001年11月9日)の3つの重大事故を経験している。他にも、軽微な事故は数多く経験している。これらの事故は独立な事象で、因果関係はないのだろうか。社会的には単に、高経年化の結果と受け取られている。例えば、水質管理といった切口(糸口)で、3つの事故の関連と原因を探ることも、意味があると考えられる。 |

| シナリオ |

| 主シナリオ

|

無知、知識不足、思い込み、計画・設計、計画不良、設計不良、溶接金属インコネル、製作、ハード製作、機械・機器の製造、スタブチューブ取付け溶接、引張残留応力、使用、運転・使用、機械の運転・操縦、高温水環境、破損、破壊・損傷、応力腐食割れ、肉厚貫通、漏洩

|

|

| 情報源 |

(1)中部電力株式会社、浜岡原子力発電所1号機の制御棒駆動機構下部の点検結果について、平成13年11月10日

(2)中部電力株式会社、浜岡原子力発電所1号機制御棒駆動機構ハウジング付近からの滴下に係わる漏えい部位特定調査結果について、平成13年11月10日

|

| マルチメディアファイル |

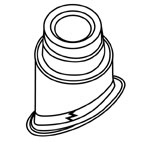

図1.制御棒駆動機構ハウジング

|

|

図2.制御棒駆動機構位置図

|

|

図3.漏洩部位特定調査結果について

|

|

図4.バブル試験結果(写真)

|

| 分野 |

材料

|

| データ作成者 |

小林 英男 (東京工業大学)

|