| 事例名称 |

水蒸気改質管の応力腐食割れ |

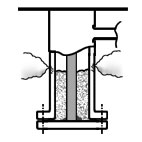

| 代表図 |

|

| 機器 |

アンモニアプラント・水蒸気改質装置/リフォーマー・チューブ/ASTM351・HK40/102 ID x 15m |

| 事例概要 |

アンモニアプラントの運転開始8ケ月経過後に、数本のリフォーマー・チューブ下部よりプロセスガスが噴出・燃焼し、プラントを停止した。点検の結果全チューブの下部に内面からのクラックが存在し、約半数のチューブでクラックが外面に達していることを確認した。 |

| 事象 |

チューブ損傷部の顕微鏡組織検査、損傷部に残存していた凝縮液の分析、チューブ下部(炉外)の運転中温度分布&発生応力の推定、を実施した。割れの形態、凝縮液組成、応力分布から、HK40チューブ内面に塩化物による応力腐食割れが起り、クラックが外面まで貫通した、と推定された。

改質触媒の交換作業を考えて、チューブ底部を炉外に出してDead-Leg構造にしていたが、運転中に凝縮液が溜まりその液面部での塩化物濃縮により応力腐食割れが起った。 |

| 原因 |

応力腐食割れ |

| 対策 |

異材継手とはなるが、炉外の低温部を1/2Mo鋼に変更した。 |

| 知識化 |

装置の効率的運転・保守に注意が集中し、局部的に出現する環境条件まで配慮が届かなかった。特に、800℃レベルの高温ガスを取扱う装置の設計担当者(いわゆる”ファーネス屋”)には、液相で起る腐食現象の推定は難しかったのであろう。新しいプロセスの装置設計・装置材料に取組むケースでは、異質の眼でのレビューが必要である。 |

| シナリオ |

| 主シナリオ

|

誤判断、狭い視野、未経験、計画・設計、計画不良、設計不良、HK40反応管、局部的温度低下、液凝縮、破損、破壊・損傷、応力腐食割れ

|

|

| 情報源 |

中野知敬:防食からみた構造設計-1. アンモニア工業における事例とその解析・対策、化学工学協会 第4回化学装置材料シンポジューム;化学装置, 14(1972.12)

|

| マルチメディアファイル |

図1.フォールトツリー図 水蒸気改質管の応力腐食割れ

|

|

図2.イベントツリー図 水蒸気改質管の応力腐食割れ

|

| 備考 |

現在では、触媒交換はチューブ・トップから行う方式とし、Hot-Bottom構造を採用するのが普通になっている。 |

| 分野 |

材料

|

| データ作成者 |

篠原 孝順 (元東洋エンジニアリング(株))

小林 英男 (東京工業大学)

|