| 事例名称 |

医薬品中間体製造において反応缶ジャケットの冷媒抜きをスチーム加圧で行い爆発 |

| 代表図 |

|

| 事例発生日付 |

1995年06月15日 |

| 事例発生地 |

福島県 河東町 |

| 事例発生場所 |

化学工場 |

| 事例概要 |

医薬品中間体の製造工程において、作業標準と異なる手順により反応缶を加熱してしまい、反応が暴走して内圧が上昇し反応缶が爆発した。

火災は起らなかったが、缶内の原料と分解生成物に有害性があり、このガスが周囲に流出したため、救助活動は難航した。 |

| 事象 |

医薬品中間体のベンジルクロロホルメートの合成反応において、反応液中の余剰の塩化カルボニルと副生する塩化水素ガスの脱ガス工程中、通常と異なる手順により誤って加熱したため反応が暴走し、反応缶が爆発、有害性ガスが流出した。 |

| プロセス |

製造 |

| 単位工程 |

反応 |

| 単位工程フロー |

図2.単位工程フロー

|

| 反応 |

その他 |

| 化学反応式 |

図3.化学反応式

|

| 物質 |

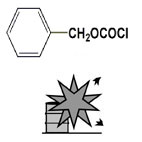

クロロギ酸ベンジル(benzyl_chloroformate)、図4 |

| ベンジルアルコール(benzyl_alcohol)、図5 |

| ホスゲン(phosgene)、図6 |

| 塩化ベンジル(benzyl chloride)、図7 |

| 塩化水素(hydrogen chloride) |

| 事故の種類 |

爆発、漏洩、健康被害 |

| 経過 |

1995年6月14日 03:00頃 ベンジルクロロホルメートの2ロット目の製造を開始した。

6月14日 21:15 反応を終えて熟成工程を開始した。

6月15日 4:00-5:30 反応缶ジャケットのブライン(冷媒)を抜いて温水循環に切り替えるにあたり、冷媒の抜き出しに、通常のエアー押しに変えて、スチーム加圧とした。

6:00 ジャケットに温水を流して、反応槽の脱ガスを始めた。

しかし、冷媒の回収量が少なすぎるなどの不具合が見つかった。日勤に引き継いだ。

8:45 洗浄不良のため、冷媒を抜いてスチームにより再洗浄した。

10:00 液温が50.7℃に上昇した。ジャケットの温水を一時的に冷却水に切り替え、次いで温水に戻した。

16:30 液温が通常よりも10~20℃ほど高い40℃であるのに気付き、温水を止めて水を流した。

17:20頃 反応釜を覗いたところ、液面の泡立ちが通常より激しいことを確認した。内圧が上昇した。

17:35頃 反応缶が爆発し、有害性ガスが流出した。5名が工場から走り出て、泡を浴びた3名はシャワーにより洗浄した。従業員2名がマスクを着用して1名を救出に向かったが、成功しなかった。

17:44 消防に通報した。消防活動中に消防関係者1名が負傷した。 |

| 原因 |

1.缶のジャケットのブライン(冷媒)を抜く際、通常とは異なり2回スチームを導入した。このため、缶が局部的に加熱され、ベンジルクロロホルメートが分解反応を起こし、塩化ベンジルと二酸化炭素になった。

2.さらに塩化ベンジルの縮合反応により生成した塩化水素の作用で酸化鉄が塩化鉄に変質し、塩化ベンジルの縮合反応を促進し反応が暴走した。

なお、ベンジルクロロホルメートなどの挙動は事故後の実験で判明した。 |

| 対処 |

1.同僚が簡易マスクを装着して負傷者を救助した。

2.救急3隊、救助3隊、ポンプ車1隊出動した。

3.有害性ガス(ベンジルクロロホルメート、ホスゲン、塩化ベンジル、塩化水素)のため無防備では活動できなかった。 |

| 対策 |

1.作業工程の遵守。

2.指示命令系統の見直し。

3.危険物に関する安全教育。

4.作業標準の技術的背景の教育。

5.安全設備、異常回避設備の設置。

6.反応釜には有害性ガスを扱っていたためか安全弁が備えられていなかった。レシーバータンクを備えて安全弁や破裂板を設置すべきであろう。 |

| 知識化 |

1.有害性ガスが流出した場合は、たとえ化学物質名が判明していたとしても、その物質に対する基本的な知識と処理手段の備えがなければ対応できない。

2.よって、災害時には事業所の担当者や有害性の専門家から情報を得たのち、消防当局や病院で中和処理と治療の方法を決定する必要がある。

3.週末の最終ロットは、注意が散漫になりやすく、また、意図的な作業の省略がなされやすい。 |

| 背景 |

1.反応槽の温度は反応時12~15℃を維持し、ガス抜き時はジャケットに35℃の温水を流すと決められていた。このような条件で運転されているものに、100℃を越すスチームを流す作業は信じがたい。明らかなヒューマンエラーであろう。暴走反応の危険性は事故後に判明したとされる。なぜ低温を維持しなければならないかの、安全面からの説明がなかったのであろう。多分、作業指示違反と思われるが、研究面の詰めが十分でなかった。

2.工程管理が十分でなかったと見られる。有害性ガスを取り扱っていたとの認識が低かったと思われる。 |

| よもやま話 |

☆ 余りにも想像出来ないような作業標準逸脱をする人がいる。作業標準での禁止事項をいくら考えても無理なので、作業標準以前の規律や運転常識教育が必要なのであろう。 |

データベース登録の

動機 |

液抜き作業を急ぐため勝手な判断で手段を変えて事故になった例 |

| シナリオ |

| 主シナリオ

|

価値観不良、安全意識不良、リスク認識不良、組織運営不良、運営の硬直化、教育・訓練不足、調査・検討の不足、仮想演習不足、想像力不足、定常操作、誤操作、誤った用役の変更、計画・設計、計画不良、プロセス設計不良、不良現象、化学現象、異常反応、二次災害、損壊、爆発、身体的被害、死亡、身体的被害、負傷、4名負傷、組織の損失、経済的損失、損害額1.6億円

|

|

| 情報源 |

消防庁、危険物に係る事故事例‐平成7年(1996)、p.204-205

産業安全研究所資料(非公開)

|

| 死者数 |

1 |

| 負傷者数 |

5 |

| 物的被害 |

鉄骨3階建て建屋の2階、3階部分破壊.反応がま4分の1吹き飛ぶ. |

| 被害金額 |

約1億6,000万円(消防庁による) |

| 社会への影響 |

異臭. |

| マルチメディアファイル |

図4.化学式

|

|

図5.化学式

|

|

図6.化学式

|

|

図7.化学式

|

| 分野 |

化学物質・プラント

|

| データ作成者 |

板垣 晴彦 (独立行政法人産業安全研究所 化学安全研究グループ)

田村 昌三 (東京大学大学院 新領域創成科学研究科 環境学専攻)

|